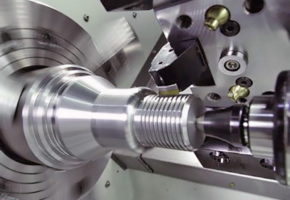

Токарная обработка

О токарной обработке сказано и написано немало технических научных трудов. Это наиболее распространенный метод обработки металлических деталей. Суть данной технологии заключается в том, что с заготовки убирают лишний слой металла путем резания на специальных станках с помощью режущего инструмента – токарных резцов, сверл, разверток и т.д.

О токарной обработке сказано и написано немало технических научных трудов. Это наиболее распространенный метод обработки металлических деталей. Суть данной технологии заключается в том, что с заготовки убирают лишний слой металла путем резания на специальных станках с помощью режущего инструмента – токарных резцов, сверл, разверток и т.д.

Токарная обработка выполняется за счет сочетания двух типов движений: главного (вращение заготовки) и подачи режущего инструмента. Совмещение этих движений позволяет добиться заданных параметров детали: размеров, формы и качества поверхности, а также осуществлять другие технологические операции, такие как: нарезание резьбы; сверление отверстий, их растачивание, развертывание, зенкерование; отрезание части заготовки; вытачивание канавок и т.д. Для обеспечения контроля качества всех типов токарной обработки применяются измерительные инструменты: для крупно серийного производства — калибры; для мелкосерийного и единичного производства – штангенциркули, микрометры, нутрометры и т.д.

Эффективность токарной обработки зависит от сочетания нескольких условий:

— станок находится в рабочем состоянии (оборудование проверено и обслуживается);

— правильно подобранный инструмент (увеличивает максимально возможный слой металла, убираемый за проход резца);

— инструмент закреплен и установлен таким образом, чтобы максимально продуктивно воздействовать на деталь;

— высокая скорость вращения заготовки.

Скорость обработки выбирается на основе характеристик металла, из которого сделана заготовка, а также применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения заготовки и скорость подачи режущего инструмента.

Различные типы резцов позволяют выполнять черновые или чистовые виды токарных работ, при этом обычно на выбор инструмента основное влияние оказывает характер токарной обработки. Наиболее часто в токарном деле используют следующие типы резцов: подрезные (обработка поверхностей, перпендикулярных оси вращения); проходные (точение плоских торцовых поверхностей); канавочные (формирование канавок); фасонные (получение детали с определенным профилем); расточные (расточка отверстий в заготовке); резьбовые (нарезание резьбы любых видов); отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории:

— прямые и отогнутые резцы — для обработки наружных поверхностей детали;

— упорный проходной резец — для торцевой и цилиндрической поверхностей;

— отрезной резец — для протачивания канавок и обрезки заготовки;

— расточные резцы — для обработки отверстий.

Из всех типов токарного оборудования для токарной обработки чаще всего используется токарно-винторезный станок. Причиной этой популярности является многофункциональность станка, благодаря которой его часто называют универсальным. Современные токарные станки обладают управлением, которое осуществляется при помощи специальных компьютерных программ – это станки с ЧПУ. Среди прочего токарного оборудования выделяют следующие виды станков:

токарно-револьверные – для обработки деталей сложной конфигурации;

токарно-карусельные – для габаритных деталей;

многорезцовые агрегаты – для крупносерийного производства.

Без токарного дела крайне сложно представить многие современные промышленные отрасли. Данный вид обработки металлов продолжает развиваться, постоянно совершенствуя уровень качества и скорость производства.